Особенности железобетонных фундаментных блоков

Бетонный фундаментный блок: виды, характеристики, монтаж

Бетонный фундаментный блок – незаменимый материал в случае необходимости быстрого возведения зданий. Большое разнообразие видов и размеров делают их пригодными для любого проекта, если он будет строиться на надежной почве.

Сфера применения

Фундаментные бетонные блоки могут использоваться для создания ленточного фундамента в любом климатическом поясе. Они идеально подходят как для небольших частных строений в 1-3 этажа, так и для многоэтажек.

Единственным противопоказанием использования фундаментных блоков является пучиничестость грунта. Отсутствие монолитности конструкции может привести к обрушению всего здания.

Преимущества и недостатки

У фундаментных блоков много достоинств. Среди них:

- высокие прочность и надежность;

- возможность использования в неблагоприятных условиях (кислотные почвы, постоянная мерзлота и т.п.);

- простой монтаж;

- ускорение возведения здания. Небольшой ленточный фундамент из ФБС можно возвести за 2-3 дня и продолжать строительство сразу же. В случае заливки фундамента стандартным способом литья придется выжидать от 3 недель пока он высохнет;

- удобные размеры;

- в случае возведения на песчаных грунтах сокращаются подготовительные работы, так как не потребуется подушка;

- универсально подходят для любых строений.

Среди недостатков следует отметить:

- подходят только для не пучинистых почв;

- требуют использования спец.техники при укладке из-за большого веса изделий;

- необходимость в дополнительной гидроизоляции (лучше в 2 слоя);

- конечная цена выше чем у литого ленточного фундамента;

- низкая теплостойкость;

- в случае обустройства на почвах с повышенной влажностью потребуются фундаментные подушки из железобетона (ЖБИ).

Даже при наличии таких серьезных недостатков материал остается очень востребован, так как его эксплуатационные характеристики находятся на высоком уровне, а сроки строительства заметно сокращаются благодаря тому, что не требуется ожидать высыхания бетона.

Типовые виды и изготовление

Все фундаментные блоки делятся на 4 вида:

- сплошные – ФБС;

- пустотные – ФБП;

- с вырезом – ФБВ;

- унифицированные дырчатые – УДБ.

Для производства могут быть использованы такие смеси:

- тяжелый бетон (т);

- силикатный бетон (с);

- керамзитобетон (п).

Для изготовления ФБС используется бетон таких марок, как: М-100, М-150 и М-200. Чем выше марка, тем прочнее и дороже изделие.

Сушка готовых блоков проводится 2 методами:

- Естественное высыхание позволяет достичь прочности в 100%, но занимает 28 дней.

- Принудительная сушка сокращает срок высыхания до 1 дня, но из-за этого теряется прочность (потери прочности до 30%).

Технические характеристики

Все фундаментные блоки обладают такими техническими характеристиками:

- морозостойкость – F-50;

- влагостойкость – W2;

- плотность – 2200-2500 кг/м3;

- класс бетона на прочность к сжатию: от В3,5 до В15;

- размеры: длина от 60 до 240 см, ширина от 25 до 60 см, высота 30 и 60 см.

Фундаментные блоки изготавливают по ГОСТу 13579-78. Маркировка товара состоит из указания вида блока, его размеров и типа бетона.

Монтаж

Для установки ленточного фундамента из фундаментных блоков вам понадобятся:

- рулетка и веревка;

- бетон для стыков;

- песок или фундаментная подушка;

- строительный кран;

- лопата, лом, зубило, мастерок;

- уровень или невелир.

Монтаж фундаментных блоков производится по такой схеме:

- Подготовка участка к работам. Для фундаментной подушки необходимо вырыть траншеи шире, чем фундаментные блоки.

- Если почва не повышенной влажности, тогда в качестве подушки подойдет увлажненный песок слоем в 30 см. Его следует хорошо утрамбовать. Если почвы слишком влажные, тогда укладываются фундаментные подушки из ЖБИ.

- Перед укладкой фундаментных блоков на песок стелют рубироид для гидроизоляции.

- Установка фундаментных блоков начинается с углов и производится согласно чертежу методом кирпичной кладки.

- Если фундамент глубок, планируется устройство подвала или цокольного этажа, после укладки первого слоя блоков рекомендуется делать армированный монолитный пояс.

- Перед тем как вокруг фундамента делать насыпь из земли, обработайте блоки двумя слоями гидроизоляции. В ином случае вода сможет поступать в подвал дома через швы.

Цены

Если вы решитесь купить фундаментные блоки, тогда лучше просматривайте предложения заводов-производителей в вашем регионе. Таким образом вы сэкономите на комиссии посредника и транспортных затратах. Не стоит обращать внимание на заманчивые предложения далеких регионов, так как доставка съест всю экономию.

Для примера размеры и цены фундаментных блоков в Москве середины 2016 года:

- ФБС- 6-3-6т от 470 рублей;

- ФБС-12-4-3т от 635 рублей;

- ФБС-24-3-6т от 2000 рублей.

В этом примере приведена цена на стеновые сплошные фундаментные блоки, изготовленные из тяжелого бетона. Цифры указывают на длину, ширину и высоту изделия в дециметрах.

Источник: http://banivl.ru/betonnyj-fundamentnyj-blok

Железобетонный фундамент – виды и особенности монтажа

Статьи

Фундамент является основой здания. И от его прочности зависит долговечность любой постройки. Поэтому, если вы хотите возвести крепкий и надежный дом, то планировать строительство нужно именно с обустройства фундамента.

На сегодняшний день существуют различные типы оснований, которые характеризуются особенностями конструкции, несущей способностью и отличаются этапами монтажа. И самым популярным из них является, пожалуй, железобетонный фундамент.

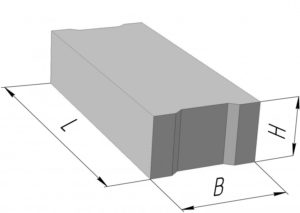

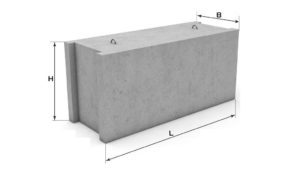

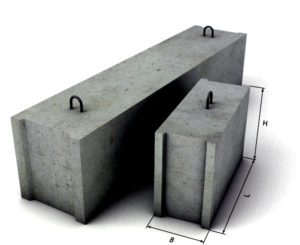

На фото – фундаментные блоки.

В данной статье мы рассмотрим виды железобетонных конструкций и особенности их монтажа.

Виды и особенности железобетонных фундаментов

Железобетонные конструкции на сегодняшний день являются очень востребованными в строительной отрасли. В частности, очень модными являются, так называемые еврозаборы – массивные конструкции, обладающие изысканностью и привлекательным внешним видом. Они используются для ограждения частных владений.

Для промышленного же ограждения используются самостоящие конструкции, обладающие внушительным внешним видом и высокой прочностью.

Прочность и долговечность железобетона как нельзя лучше подходит и для сооружения фундаментов. В основе его производства лежит технология армирования бетона – сложный технологический процесс, в результате которого получаются прочные бетонные плиты, сердцевиной которых является арматурный каркас. Арматура служит для усиления прочности конструкции, не давая ей разрушаться.

Особенности конструкций

Ленточное железобетонное основание.

По способу возведения железобетонные фундаменты можно разделить на два вида:

- Монолитные. Представляют собой цельные подошвы, которые заливают непосредственно на стройплощадках.

- Сборные конструкции, которые состоят из нескольких элементов, скрепляемых между собой посредством цементного раствора. Для строительства таких конструкций используются разнокалиберные железобетонные плиты ленточных фундаментов, которые изготавливаются на заводах.

Сравнение монолитных и сборных конструкций:

- Последний вид является более быстрым в осуществлении монтажных работ, однако такое основание не получится возвести своими руками, и вам придется воспользоваться услугами бригады рабочих и специализированной грузоподъемной техники. Средний вес блока варьируется в пределах от 0,3 до 1,5 тонн.

- Учитывая все особенности проведения работ, цена строительства сборной конструкции будет в среднем на 40-50 % выше, нежели аналогичной монолитной.

- Сборный железобетонный ленточный фундамент по большей части применяется в строительстве массивных зданий, когда первоочередной задачей застройщика является проведение работ в течение благоприятного сезона (весна-осень). Таким образом, для ускорения работ используется именно такой тип основания.

Совет!Сборный фундамент из ЖБИ можно построить самостоятельно, используя стеновые изделия, к примеру, блоки, размер которых составляет 20 на 40 см, а вес – около 35 кг.

И размер, и вес таких элементов вполне пригоден для проведения работ одним человеком.

Фундамент из стеновых блоков.

- Еще одно преимущество сборных конструкций заключается в том, что любая железобетонная плита для фундамента обладает высоким качеством, поскольку такие изделия изготавливаются строго в соответствии с нормами ГОСТа.

- Если сравнивать сборные и монолитные основания в плане технических характеристик, то последние, естественно, будут предпочтительнее, ввиду их цельной поверхности. Дело в том, что наличие швов несколько ослабляет конструкцию подошвы. К тому же, они в первую очередь подвержены влиянию временных изменений.

- Несмотря на высокую прочность и долговечность, сооружение монолита нуждается в четкости и слаженности действий рабочих. В противном случае, качество фундамента будет под большим вопросом, в частности, у домашних мастеров очень часто возникают проблемы, связанные с обустройством монолитных оснований.

Совет!

Если вы никогда не сталкивались с заливкой монолитных оснований, то вам лучше проконсультироваться со специалистом касательно толщины и глубины фундамента, шага арматурной сетки и марки бетона.

Это необходимо для того, чтобы основание было не только достаточно прочным для будущей конструкции, но и обладало неким прочностным запасом.

Обустройство монолитного основания

Инструкция по проведению работ предусматривает такие этапы:

- Подготовка – очищаем и выравниваем участок. Перед тем, как рыть траншею, необходимо снять с участка верхний слой плодородной мягкой почвы. Для этого следует срезать слой около 10 см, установив нулевую отметку земельных работ.

- Разметка траншей для фундамента. Чтобы избежать перекоса основания требуется ориентир. Соответственно нужно установить метки. Для них следует использовать деревянные колышки, ленту и леску.

Размечаем траншеи.

Совет!

Размечая ширину траншеи, не забудьте о припуске в 20 см для установки опалубки и дренажной защитной засыпки.

Разметку производим следующим образом:

- Устанавливаете колышки по всему периметру фундамента, не забывая также о внутренней его части.

- Туго натягиваем леску между установленными кольями.

- Роем траншею. К расчетам глубины траншеи необходимо прибавить около 20 см для того, чтобы обустроить дренажную подушку.

Она необходима для защиты основания от влаги и состоит из таких слоев:- На дно траншеи ровным слоем в 10 см высыпаем щебень.

- Поверх щебня следует насыпать 5 см песка.

- Устанавливаем опалубку для фундамента.

Для опалубки чаще всего используются деревянные доски.- С шагом в 40-50 см вбиваем по обе стороны от траншеи колышки, которые будут поддерживать доски опалубки.

- Устанавливаем в траншею доски, формирующие опалубку.

- Устанавливаем арматуру.

Установленная опалубка и арматурный каркас.

Совет!Арматуру следует закладывать в траншею только после того, как уложен слой гидроизоляции, к примеру, листы рубероида.

Рубероид заливается 15-сантиметровым слоем бетона, который будет играть роль опоры для арматурного каркаса.

После того, как бетонная основа высохнет, траншею можно прокладывать связанными в каркас арматурными стержнями. Каркас состоит из четырех продольных прутьев и поперечин между ними (чертеж под буквой «г» на рисунке ниже).

Соединение арматурных стержней может быть произведено двумя способами:

- Методом сварки – такой каркас наиболее прочный, поскольку лишен подвижных элементов.

- Путем скручивания проволокой – данный тип каркаса используется при неимении сварочного аппарата. В прочем, таким образом также можно получить качественную основу.

Примеры арматурных элементов.

Совет!

Перед непосредственной заливкой бетона опалубку следует увлажнить и покрыть легким слоем раствора, что необходимо для того, чтобы раствор не пристал к доскам.

Заливку раствора следует производить во всю длину траншей, глубиной в 20-25 см. После этого по свежеуложенному раствору проходятся глубинным вибратором, дабы избавиться от воздушных пузырьков, которые могут несколько снизить прочность основания.

- Застывание основания. Для того, чтобы образовалась прочная железобетонная фундаментная плита, должно пройти около 30 дней. Именно столько времени требуется бетону для того, чтобы набрать необходимую прочность.

Дабы ускорить строительный процесс, специалисты нередко используют специальные присадки и смеси, ускоряющие застывание бетона. По большей части ими пользуются для ускорения работ в конце сезона перед началом холодов.

Готовый ленточный монолитный фундамент.

Заключение

В данной статье мы рассмотрели, как собственноручно залить один из самых сложных и надежных типов фундамента. Воспользовавшись данным руководством на практике, вы сможете подготовить крепкое и надежное основание для будущей постройки. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник: https://ofundamentah.com/vidy/153-zhelezobetonnyj-fundament

Роль фундаментных блоков ФБС в строительной сфере

Фундаментные бетонные блоки, будучи основой капитального строительства, активно применяются при возведении многоэтажных строений и стен подвалов, фундаментов ленточного типа и цоколей, преследуя немаловажную цель – передача нагрузки на основания естественного или искусственного происхождения. Это обязывает ФБС быть невероятно прочными, поэтому в качестве основного источника сырья выступает тяжелый железобетон.

Сфера использования ФБС

На сегодняшний день наиболее востребованными ЖБИ являются фундаментные блоки ФБС. В них нуждается практически каждое качественное возведение зданий независимо от назначения.

Общепринятое сокращение «ФБС» дословно обозначает фундаментные блоки стеновые.

Предназначение фундаментных блоков ФБС:

- изготовление фундамента многоэтажных зданий жилого и административного назначения, объектов промышленной инфраструктуры;

- строительство подвальных стен и подполов.

Технические характеристики блоков фундаментных ФБС. Маркировка и размеры

При осуществлении фундаментных мероприятий могут использоваться различные плиты с присущими им техническими параметрами.

Однако всю бетонную продукцию, независимо от класса и прочностных параметров, объединяют важные качественные параметры – высокая надежность и способность выдерживать огромные нагрузки, а выбор конкретного вида ФБС зависит от предполагаемой величины нагрузки, предназначения будущего строения и гидрогеологических условий.

Технические характеристики ФБС:

- прочность — 100 -110 кг/см;

- класс бетона по прочности на сжатие — В12,5(М150);

- марка по водонепроницаемости — W2, по морозостойкости -F200;

- плотность плит — 2400 кг/м3.

В целях дополнительного повышения прочности изделия нередко усиливаются арматурой. Подобные процедуры позволяют ФБС выдерживать колоссальные нагрузки.

пример фундамента из блоков ФБС ФБС блоки фундаментные

таблица размеров фундаментных блоков ФБС гидроизоляция

С учетом размеров фундаментных блоков и несущей способности плиты дифференцируются на разные категории и обладают своей маркировкой, с помощью которой любой, даже непрофессиональный строитель может узнать класс бетонного изделия.

Цифровые обозначения в названиях помогают расшифровать размеры фундаментных блоков, указанные в дециметрах. Абсолютно все изделия производятся согласно общепринятым нормам и техническим условиям для типовых конструкций сборного типа. Типовые параметры позволяют подобрать подходящую плиту для абсолютно любого фундамента, минуя дополнительную подгонку.

Стандартный фундаментный блок имеет следующие размеры – 60 см х 30 — 60 см.

Впрочем, длина может варьироваться в пределах 60 см – 240 см. Считается, что такой стеновой блок обозначается ФБС 24-6-6.

Поскольку фундаментные плиты предназначены для перераспределения механических нагрузок на основание, то выбор размеров напрямую зависит от общей величины предполагаемой нагрузки вышележащего объекта и определяется исключительно на основании расчетов. При этом хочется отметить, что соображения экономии здесь совершенно не уместны, ведь в случае выбора фундаментного блока меньшего размера Вы рискуете серьезно помешать нормальной эксплуатации здания.

Следует отметить еще тот факт, что разные заводы-производители могут заявлять разные цены на готовые изделия одинаковых размеров.Это вполне объяснимо особенностями технологии изготовления, в частности различными методами сушки блочных изделий.

Если возведение объекта должно быть выполнено в сжатые сроки, то ФБС изготавливаются с использованием ускоренной сушки, так называемого пропаривания. Цена на подобные изделия, конечно, значительно превышает средний ценовой уровень.

Виды фундаментных блоков ФБС

Принято различать следующие блочные изделия:

ФБС – фундаментные стеновые блоки, как мы уже упоминали ранее.

ФБВ – плиты, оснащенные специальной выемкой для более легкого монтажа. Считаются наиболее оптимальным вариантом для устройства инженерных коммуникаций. Их предназначение помимо укрепления фундамента – удобное размещение трубопровода и кабельных систем.

ФБП – блоки пустотные. Характеризуются уменьшенной массой, оптимальными шумо- и теплоизоляционными параметрами. Приобретая пустотные плиты, Вы сможете существенно сэкономить на транспортировке и установке благодаря сниженному весу.

Технология производства

Сырьем для создания качественных плит является керамзитобетон, силикатный или тяжелый, морозостойкий бетон. Процесс получения основан на применении различных технологий, придающих готовым изделиям требуемую твердость, — это процедура просушки и пропарки. Последний способ предполагает принудительное просушивание для достижения нужной твердости.

Сегодня часто можно услышать спор о том, какой же метод отверждения считается наиболее эффективным, однако специалисты с уверенностью могут сказать, что способ отверждения никак не сказывается на качественных и эксплуатационных параметрах готовых изделий, а скорее связан со срочностью заказа.

Главным условием для изготовления ФБС высокого качества является использование качественного бетона. Производство происходит в строжайшем соответствии с технологией и обязательным контролем качества на каждом этапе процесса.

При изготовлении используется специализированное оборудование:

- обычные и виброформы,

- погружные и глубинные вибраторы,

- бетоносмесители.

Технология получения фундаментных блоков ФБС включает в себя несколько этапов:

- Приготовление смеси из цемента, воды и заполнителя в строго установленной пропорции. Для смешивания применяется бетономешалка принудительного типа;

- Процедура вибропрессования, предполагающая загрузку смеси в формы, уплотнение его с использованием глубинного вибратора и выемка готовых плит спустя сутки.

- Набор прочности. Для набора первоначальной прочности готовые изделия покрываются пленкой, периодически поливается водой. Набор отпускной прочности происходит в течение 7 дней, и лишь после этого продукция готова к продаже и применению в строительных целях. Набор 100% прочности осуществляется за период 28 суток.

Источник: https://papamaster.su/rol-fundamentnyx-blokov-fbs-v-stroitelnoj-sfere/

Технические характеристики фундаментных блоков ФБС

|Блоки и перекрытия|Технические характеристики фундаментных блоков ФБС

Дата: 6 марта 2018

1442

Коментариев: 0

В строительной отрасли применяется блочная продукция из различных видов бетона, которая производится на заводах железобетонных изделий. Она применяется для сооружения фундаментных основ, возведения стен подвалов и строительства различных объектов.

Одним из наиболее распространенных видов блочных изделий являются ФБС блоки. Они производятся из прочного бетона, обладают повышенными эксплуатационными свойствами и могут усиливаться арматурным каркасом. Рассмотрим характеристики изделий, изучим достоинства и недостатки.

Разберемся, какие имеют размеры ФБС блоки.

Фундаментные блоки стен подвалов ФБС

Что представляют собой ФБС блоки

На строительных площадках многие обращали внимание на бетонные изделия, имеющие форму параллелепипеда. Они изготавливаются на специализированных предприятиях, преимущественно, из тяжелого бетона.

Технология изготовления предусматривает заливку бетонного раствора в форму с последующим вибрационным уплотнением. Для повышения прочностных свойств и ускоренного твердения допускается пропаривание.

Популярные ФБС блоки представляют сборную конструкцию, которая включает:

- бетонный массив, который формируется из различных марок бетона и застывает в специальных формах;

- арматурный каркас, который может устанавливаться при заливке в зависимости от исполнения изделия;

- строповочные проушины, изготовленные из стальной проволоки и облегчающие транспортировку продукции.

На торцевой поверхности присутствуют вертикальные пазы, которые выполняют специальные функции:

- заливаются бетонной смесью, обеспечивая неподвижность, прочное соединение элементов после установки;

- обеспечивают возможность ускоренной прокладки различных видов инженерных коммуникаций.

Технология изготовления обеспечивает правильную геометрию, гарантирует точные размеры железобетонных блоков.

Область использования

Как сделать фундамент из блоков ФБС

Продукции применяется в строительной отрасли для различных целей:

- обустройства фундаментов;

- строительства подвальных помещений;

- возведения стен различных строений;

- сооружение подпорных стен;

- устройства эстакад;

- строительства мостов и транспортных развязок;

- сооружения пандусов;

- строительства производственных объектов.

Прочностные характеристики и размеры железобетонных блоков позволяют использовать их для решения широкого круга задач.

Разновидности изделий

Блочная продукция из железобетона делится на различные виды, которые отличаются следующими моментами:

- конструктивными особенностями. В зависимости от исполнения могут присутствовать внутренние полости, в которые устанавливается арматурный каркас;

- габаритами и массой. Наружные размеры ФБС блоки имеют различные. Длина продукции составляет от 88 см до 238 см при массе 310–1300 кг;

Виды изделий ФБС

- применяемой при изготовлении маркой бетона. Используются бетонные смеси, маркируемые М100 (В7,5), М150 (В12,5), М200 (В15);

- уровнем шероховатости наружной поверхности. Внешняя поверхность может быть гладкой или шероховатой для лучшего сцепления со штукатуркой.

В зависимости от поставленных задач, области использования выбирается конкретный вид ФБС блоков.

Достоинства и слабые стороны

Бетонная продукция блочного типа обладает комплексом преимуществ:

- повышенной прочностью. В зависимости от марки применяемого бетона, монолит способен воспринимать значительные нагрузки, составляющие на один квадратный сантиметр площади от 100 до 200 кг;

- стойкостью к воздействию отрицательных температур. В результате глубокого замораживания с дальнейшим оттаиванием на протяжении 200 циклов сохраняются прочностные свойства и структура бетонного массива;

- водонепроницаемость. Способность противостоять воздействию влаги особенно важна для фундамента. Продукция обладает пониженной гигроскопичностью, не позволяет грунтовой влаге и осадком просачиваться через бетон;

- пожаробезопасности. Усиленный стальной арматурой тяжелый бетон, из которого изготовлены фундаментные элементы, невосприимчив к воздействию огня и повышенной температуры;

- повышенной звукоизоляцией. Плотная структура бетонного монолита эффективно поглощает внешние звуки, не позволяя им проникать с внешней стороны строения в подвальное помещение;

- сейсмической устойчивостью. Технология изготовления продукции гарантирует повышенные прочностные характеристики железобетонных плит, которые могут эксплуатироваться в сейсмически активных зонах.

Достоинства м недостатки фундаментных блоков

Наряду с положительными моментами, имеются и недостатки:

- необходимость использования грузоподъемного оборудования для доставки продукции на строительную площадку и выполнения монтажных работ;

- повышенный уровень затрат, связанный с необходимостью финансирования транспортных услуг и оплатой грузоподъемной техники.

Благодаря множествам достоинств, ФБС блоки широко применяются при возведении объектов жилого, производственного и специального назначения.

Размеры железобетонных блоков

В зависимости от исполнения, изменяются размеры железобетонных блоков, составляющие:

- длина – 88, 118 и 238 см;

- ширина – 30, 40, 50 и 60 см;

- высота – 28 и 58 см.

Габариты регламентированы требованиями действующего нормативного документа.

Как маркируются ФБС блоки

Выпускаемую продукцию маркируют согласно требованиям стандарта. Маркировка содержит необходимую информацию, позволяющую проектным организациям и строителям выбрать требуемое для выполнения конкретных задач изделие.

Рассмотрим маркировку ФБС 12-3-6 Т и разберемся, что обозначают буквенно-цифровые аббревиатуры, имеющиеся в обозначении:

- ФБС – несет информацию о том, что используется фундаментный блок сплошной;

- 12 – округленное до дециметров значение длины, составляющей 1180 мм;

Маркировка блоков ФБС

- 3 – ширина продукции, указанная в дециметрах;

- 6 – высота блочного изделия в дм, фактический размер составляет 580 мм;

- Т – обозначение тяжелого бетонного раствора, применяемого для изготовления.

Для обозначения материалов, из которых изготовлены изделия, кроме буквы Т, также используются следующие буквы:

- П – обозначает применение керамзитобетона с пористой структурой;

- С – свидетельствует об изготовлении продукция из силикатного материала.

Зная маркировку, несложно определить характеристики, которые имеют ФБС блоки.

Применение бывших в употреблении ФБС блоков

Благодаря повышенной прочности ФБС блоки не теряют свойств в процессе эксплуатации. Это позволяет применять бывшие в употреблении изделия вместо новых.

В результате достигается:

- значительная экономия денежных средств на приобретение продукции;

- снижается сметная стоимость строительных мероприятий.

Принимая решение о приобретении бывших в употреблении изделий, следует компетентно оценить состояние бетонного массива. Для этого желательно воспользоваться услугами профессионалов.

Бетонные ФБС блоки бывшие в употреблении

Плюсы применения изделий для основания здания

Главные достоинства использования изделий для формирования фундаментной основы:

- долговечность. Срок эксплуатации при условии правильной установки может составлять более века;

- экономичность. Отпадает необходимость в изготовлении опалубки и выполнении работ, связанных с бетонированием;

- фиксированные габариты. Применение изделий со стандартными размерами упрощает расчеты, облегчает выполнение монтажных работ;

- ускоренные темпы. Монтаж крупногабаритных изделий производится достаточно быстро.

Для установки элементов, формирующих фундаментную основу, не требуется привлекать увеличенное количество рабочих, что позволяет снизить трудоемкость.

Фбс блоки для основы строения – особенности выбора и применения

Приобретая изделия для выполнения строительных работ необходимо обратить внимание на следующие моменты:

- наличие сертификата;

- соответствие маркировки;

- отсутствие трещин;

- состояние строповочных проушин.

Фундаментные блоки ФБС 9.3.6-Т ГОСТ 13579-78

Немаловажным фактором является величина нагрузки, которую способен воспринимать бетонный массив и характеристики почвы на участке работ.

Конструкция фундаментной основы зависит от свойств грунта:

- на стабильных грунтах допускается прерывистая укладка с зазорами не более 50 см между опорными элементами. Щели затем засыпают землей и утрамбовывают;

- на ослабленных почвах опорные элементы устанавливаются вплотную друг к другу на предварительно уплотненную щебеночно-песчаную подушку.

Для повышения несущей способности основания, установка фундаментных элементов может осуществляться на бетонные подушки, имеющие увеличенную ширину.

Блоки ФБС размеры и вес, технические характеристики, виды, цены

Рисунок 1 — Внешний вид ФБС блоков

Фундаментные блоки сплошные (ФБС) — это железобетонные изделия, представляют собой часть фундамента, которые распределяют нагрузку на основание.

Блоки предоставляют возможность выполнить быстрый монтаж и менее подвержены влиянию внешних факторов, по сравнению с монолитным фундаментом. Блоки для фундамента и стен обладают:

- прочностью;

- износостойкостью;

- продолжительным сроком службы.

Что бы детально узнать про блоки ФБС размеры и вес, научится расшифровывать маркировку и понять, как производится укладка фундаментных блоков, рекомендуем ознакомится с публикацией полностью или перейти к интересующему вас разделу.

Технология изготовления

ФБС изготовляются в форме параллелепипеда. Для изготовления может использоваться:

- тяжелый бетон;

- керамзитобетон;

- силикатный бетон средней плотности.

Бетонные блоки не армируются. Для изготовления бетонных блоков для фундамента используются различные технологии, распространенными являются:

- естественная сушка (100% прочность достигается на 28 день);

- пропарка (принудительная сушка, что бы получить 100% прочность в сжатые сроки. Блок, находящийся в пропарочной камере сутки, приобретает прочность от 70% и выше).

Самым важным ингредиентом в составе блока является качественный бетон. В торцовой части ФБС предусмотрены пазы, которые заполняются раствором при монтажных работах.

Рисунок 2 — Форма для заливки

Процесс изготовления блока следующий:

- Приготовить смесь из бетона используя цемент, заполнитель и воду (раствор перемешивается с помощью лопастей растворосмесителя принудительного типа).

- Загрузить раствор в форму для блока (вручную или с помощью бетононасоса-пневмонагнетателя).

- Уплотнить раствор (для уплотнения раствора используется глубинный вибратор). Процесс уплотнения бетона занимает несколько минут.

- Вынуть готовые блоки по истечении суток (выемка происходит ранее, в случае применения ускорителей твердения).

Виды и маркировка

Железобетонные изделия изготавливаются в соответствии с ГОСТ 13579-78. Они бывают:

- ФБС — сплошные;

- ФБП — пустотные;

- ФБВ — сплошные с вырезом (предназначены для пропуска коммуникаций под потолком и укладки перемычек).

| Тип блока | Длинна, мм | Ширина, мм | Высота, мм |

| ФБС | 2380 | 300; 400; 500; 600 | 580 |

| 1180 | 400; 500; 600 | 280; 580 | |

| 880 | 300; 400; 500; 600 | 580 | |

| ФБВ | 880 | 400; 500; 600 | 580 |

| ФБП | 2380 | 400; 500; 600 | 580 |

Рисунок 3 — Структура условного обозначения маркировок блока

На примере рассмотрим блок с маркировкой ФБС-12-З-6т. При маркировке используются дециметры, поэтому расшифровка маркировки звучит так: ФБС — сплошной блок, длинной 1180 мм, шириной 300 мм, высотой 600 мм, сделан из тяжелого бетона.

Буквенные обозначения в конце марки расшифровываются:

- т — тяжелый бетон;

- п — на пористых заполнителях (керамзитобетон);

- с — плотный силикатный.

Кроме маркировки, на блоке указываются штампы завода изготовителя (в том числе ОТК). Обращайте на это внимание при покупке.

Пошаговая инструкция укладки фундамента

Что бы приступить к укладке бетонных блоков для фундамента, выкопайте котлован (траншею). Что бы монтаж не причинял неудобств, важно узнать размеры ФБС блоков (таблица 1) и выкопать траншею пошире.

Дно очищается от породы, неровности сглаживаются, основание засыпается песком. При песчаном грунте проделывать эту работу не целесообразно.

Чтобы укладка фундамента из бетонных блоков произошла успешно, требуется подготовить основание.

Подготовка основания

Рисунок 5 — Фундамент из бетонных блоков

Для основы из песка потребуется брус из дерева, 50 — 100 мм по высоте. Насыпь из песка сделайте шире основания фундамента на 200 мм. После установки деревянного бруса (обязательно проверяйте ровность поверхности), внутрь рамки необходимо засыпать смоченный песок и уплотнить.

Для увеличения площади основания, начальный ряд укладывается шире основной части (можно использовать фундаментные плиты ФЛ или залить основание монолитным ленточным фундаментом).

Промежуток между укладкой плит может достигать 700 мм. Далее, первый ряд ФБС класть таким образом, чтобы швы, расположенные вертикально, находились над подушками.

Укладка блоков

Чтобы приступить к монтажу фундамента из блоков ФБС, необходимо понимать, как укладывать блоки. Работа по монтажу начинается с разметки. По чертежу устанавливаются колья, а по ним натягивается нитка.

Что бы облегчить укладку ряда, сперва расставьте блоки по углам и пересечениям. Вертикальные швы заполните раствором или максимально утрамбуйте землей.

Возникшее во время укладки пространство между блоков заливают бетоном и выравнивают, пока между блоками не получится монолитная вставка.

[tip]Совет! Используйте при закладке основания такие виды бетонных блоков для фундамента, как ФБС24.4.6-Т. Их длинна позволит рационально распределить нагрузку на тело плиты, уменьшит количество швов, и сэкономит время (ширину и высоту подбирайте на свое усмотрение).[/tip]Слой раствора, между верхним и нижним рядом должен быть не менее 15 мм. Вертикальные швы перевязываются слоем из бетона 250 — 600 мм. Что бы усилить перевязку между рядами, используйте арматуру. Во время кладки не забудьте сделать отверстие для канализационных труб.

Размеры и цены

В зависимости от размеров ФБС блоков, изготовителя и региона, цена может меняться.

Например блок ФБС с размерами 880 х 300 х 580 ФСК «Торес» в городе Уфа стоит 655 рублей за шт., а фирма «Стройкомплект» в Москве предлагает это же изделие по 843 руб. за шт.

| ФБС 4-3-3 | 358 руб. |

| ФБС 4-3-6 | 612 руб. |

| ФБС 6-3-6 | 863 руб. |

| ФБС 6-4-3 | 848 руб. |

| ФБС 9-3-6 | 640 руб. |

| ФБС 9-4-3 | 831 руб. |

| ФБС 12-6-3 | 836 руб. |

| ФБС 12-6-6 | 1 742 руб. |

| ФБС 24-5-3 | 2 253 руб. |

| ФБС 24-5-5 | 2 612 руб. |

Рисунок 6 — Внешний вид железобетонного изделия для фундамента 200 х 200 х 400

Блок фундаментный 200 х 200 х 400, цена на который 55 руб. за шт., не является разновидностью ФБС блоков. Он изготовлен из марки бетона M100 и имеет показатель морозостойкости F50. Но из-за своих малых размеров, бывалые строители не рекомендуют использовать его в основании фундамента.

Плюсом блоков для фундамента 200 х 200 х 400, цена на которые радует глаз, это возможность закладки основания в недоступных для подъезда техники местах. Вес одного блока в пределах 30 — 35 кг, а для одноэтажного здания (дачи, бани, сарая), бетонные блоки для фундамента таких размеров подойдут в самый раз.

Вывод

ФБС блоки пользуются популярностью среди строителей профессионалов.

Разновидностей бетонных блоков много, главный показатель размеров ФБС, это ширина (для строительства основания, этот показатель важен в первую очередь).

Обучившись расшифровке марки ФБС, можно в считанные секунды определить, какого размера бетонный блок для фундамента, из какого бетона он сделан и соответствует ли он цене.

Источник: http://BetonZone.com/osnovnye-tipy-betonnyx-blokov-dlya-fundamenta-i-ix-stoimost

Фундаментные блоки ФБС

Строительство зданий с большой площадью застройки требует массу ресурсов, времени и средств. Так как время оказывает влияние и на ресурсы, и на средства, с целью их экономии были разработаны железобетонные изделия. К ЖБИ материалам относятся плиты, блоки, опоры, сваи и другие изделия.

Они позволяют быстро строить большие многоэтажные здания. Особое место среди таких изделий занимают блоки ФБС. Это фундаментные блоки сплошного сечения для строительства стен. Они позволяют быстро возводить опорные и несущие конструкции.

Процесс изготовления изделий ФБС

Материалы, используемые в строительстве зданий и сооружений, должны соответствовать определённым стандартам, установленным в РФ.

Изготовление изделий ФБС регламентирует ГОСТ 13579-78* «Блоки бетонные для стен подвалов». Этот стандарт качества устанавливает нормы и правила для производства.

Основные размеры представлены в таблице:

Основные размеры блоков ФБС

| 2380 | 300 | 580 |

| 2380 | 400 | 580 |

| 2380 | 500 | 580 |

| 2380 | 600 | 580 |

| 1180 | 400 | 580 |

| 1180 | 500 | 580 |

| 1180 | 600 | 580 |

| 1180 | 400 | 280 |

| 1180 | 500 | 280 |

| 1180 | 600 | 280 |

| 880 | 300 | 580 |

| 880 | 400 | 580 |

| 880 | 500 | 580 |

Блоки могут быть из тяжелого или легкого бетона

Блоки производятся из тяжёлого и лёгкого бетона средней плотности, а также из силикатного бетона аналогичной плотности. Изделия одного размера могут весить по-разному в зависимости от марки. Армирование ФБС конструкции не предусматривается.В производстве можно встретить и промежуточные размеры по длине. Это вполне допустимо, если соблюдается технология изготовления.

Процесс укладки бетона выглядит следующим образом. Бетонная смесь подаётся в форму. Формовщик равномерно распределяет массу по всему объёму. Затем производится процесс вибрирования бетонной массы.

Этот этап ограничен по времени, для того чтобы избежать расслоения бетона. По окончании вибрирования поверхность сглаживается.

Далее форма помещается в пропарочную камеру, где фундаментные блоки набирают прочность.ФБС изготавливаются в формах, сваренных из металла. В них предусмотрено несколько отсеков для одновременного изготовления изделий. В формах имеются откидные борта.

После того как бетон набрал необходимую прочность, эти борта открываются, и блок извлекается при помощи крана. В нём предусмотрены петли для крепления стропов.

Чтобы изделие при производстве не прилипало к стене, формы смазывают специальной промышленной смазкой.

Многие организации продают блоки ФБС, но не у всех из них имеется сертификат соответствия готовой продукции стандарту качества. Чтобы приобрести качественный материал, необходимо спрашивать у продавца указанный выше документ.

Применение изделий ФБС

При устройстве фундамента многоэтажных зданий сначала заливается бетонная подушка

Фундаментные блоки, как следует из их названия, используются для устройства оснований.

В зависимости от особенностей грунта и нагрузки на основание фундаментный блок может быть установлен различными способами.

При устройстве оснований для многоэтажных тяжёлых зданий заливается, так называемая, железобетонная подушка. Эта монолитная основа принимает на себя всю нагрузку от здания. Фундаментный блок ФБС устанавливается на подушку с применением цементно-песчаного раствора. Далее в порядке кирпичной кладки ставится следующий блок и так далее.

Если здание не очень большое, то достаточно подушки из смеси песка и щебня

Если строение не слишком массивное, то имеется возможность установки ФБС на утрамбованное основание.

Оно подготавливается из плотного слоя песка и щебня. Важно понимать, что подобное основание имеет место, только на плотных грунтах. Также здесь возможен вариант с устройством бетонной подготовки.

Этот 100 миллиметровый слой бетона может заменить песчано-щебёночную подушку.

В случае, когда строение не обладает большой массой, но грунты сыпучие, можно применить фундаментные подушки. Это ЖБИ изделие представляет собой плиту в виде усечённой пирамиды. Широкая её часть устанавливается на грунт, а узкая предполагает установку на неё фундаментного блока. В такой конструкции вес фундаментных блоков равномерно распределяется сначала на плиты, а уже потом на грунт.

Во всех случаях основной способ устройства ФБС изделий такой же, как и при кладке кирпичей. Принцип достаточно прост. Необходимо, чтобы верхний блок перекрывал шов между двумя нижними блоками. Размеры подбираются по таблице.

Так или иначе, прежде чем установить ФБС, требуется устройство основания. Устанавливать изделие на неподготовленный грунт не рекомендуется. Это прямое нарушение технологии может привести к деформации фундамента и стен. Как следствие возможно разрушение здания. Поэтому необходимо правильно подходить к строительному процессу и соблюдать технологию.

Преимущества использования блоков ФБС

При строительстве из этого материала есть ряд преимуществ в сравнении с монолитным фундаментом. Подробнее об устройстве фундамента из ФБС смотрите в этом видео:

- Быстрый монтаж готовых изделий.

- Экономическая выгода.

- Показатели по морозостойкости.

- Теплоизоляционные показатели.

- Прочностные показатели.

- Устойчивость к влаге.

- Срок эксплуатации.

В нашей стране погодные условия благоприятные для изготовления монолитных конструкций достаточно короткие. Очень часто приходится применять подогрев конструкций, или использовать специальные добавки в бетон. Всё это приводит к увеличению сроков и удорожанию строительства. Изделия ФБС помогают решить часть проблем. Их использование помогает сэкономить время и деньги.

Блоки ФБС, бывшие в употреблении

Достаточно часто стали встречаться в продаже б/у ЖБИ изделия. Несмотря на положительные отзывы продавцов необходимо понимать, какие риски берёт на себя покупатель при покупке ФБС блоков уже использовавшихся в строительстве.

Несмотря на то, что срок службы ФБС достаточно велик, запас прочности рассчитан на ограниченное время. Точно определить, сколько использовался блок, и сколько времени у него осталось, может только экспертиза. Также практически никак нельзя проверить условия, в которых он эксплуатировался. Поэтому визуально хороший материал не всегда будет соответствовать необходимым характеристикам.

Изделия монтируются на цементно-песчаный раствор. Демонтировать ФБС без использования отбойной техники невозможно. При таком процессе могут быть заложены наружные и внутренние микротрещины, которые так же нельзя будет определить при осмотре.Б/у ЖБИ материалы в лучшем случае могут быть использованы как ограждения, но их нельзя применять, как несущие и опорные конструкции. Использовать б/у ФБС по прямому назначению не рекомендуется. Опорная конструкция обязана быть надёжной. Низкая цена не должна мешать оценивать риски от применения дешёвых материалов.

Сертифицированные блоки ФБС являются качественным материалом для строительства. Они используются повсеместно и уже давно себя зарекомендовали.

Их использование экономически целесообразно, а технологии строительства достаточно широко описаны. Основное их качество – надёжность. Для строительства фундамента это очень важный показатель.

Источник: http://FundamentAya.ru/job/materiali/bloki_fbs.html